China 5-Achsen Bearbeitung lieferant

Was ist 5-Achs-Bearbeitung? Stellen Sie die Funktionen und Anwendungen der 5-Achs-Bearbeitung ein:

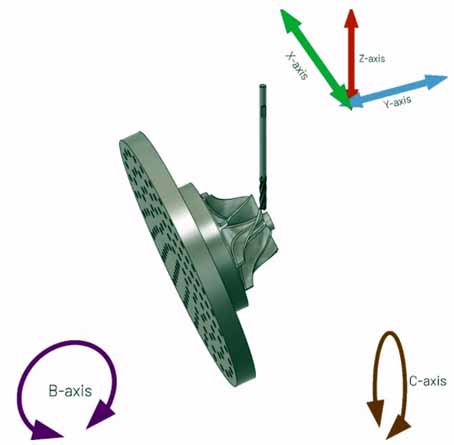

Die 5-Achsen-Bearbeitung ist eine Art der CNC-Bearbeitung. Lineare Interpolation bewegung mit 5 beliebigen Koordinaten von X, Y, Z, A, B und C.

Mit anderen Worten, fünf Achsen beziehen sich auf die drei Bewegungsachsen von x, y und z plus zwei beliebige Drehachsen. Im Vergleich zur üblichen 3-Achsen-Bearbeitung (x, y, z drei Freiheitsgrade) bezieht sich die 5-Achsen-Bearbeitung auf die Bearbeitung von Teilen mit komplexen geometrischen Formen, und das Bearbeitung werkzeug muss in 5 Freiheitsgraden positioniert und verbunden werden .

5-Achsen-Gestänge bedeutet, dass eine Werkzeugmaschine mindestens 5 Koordinaten achsen (3 Linear koordinaten und 2 Rotation koordinaten) hat und die Bewegung für die Bearbeitung unter der Steuerung eines Computer Numerical Control (CNC)-Systems koordinieren kann.

Die 5-Achs-Linkage CNC-Werkzeugmaschine ist eine Werkzeugmaschine mit hohem Technologiegehalt und hoher Präzision. Es wird speziell für die Bearbeitung von Karosserieteilen, Turbinen teilen und Laufrädern mit Freiformflächen verwendet. Die fünfachsige Werkzeugmaschine kann verschiedene Seiten des Werkstücks bearbeiten, ohne die Position des Werkstücks auf der Werkzeugmaschine zu ändern, was die Bearbeitungs effizienz von prismatischen Teilen erheblich verbessern kann. Diese Art von Werkzeug maschinen system hat einen entscheidenden Einfluss auf die Luftfahrt, Luft- und Raumfahrt, das Militär, die wissenschaftliche Forschung, die Präzisions ausrüstung, die hochpräzise medizinische Ausrüstung und andere Industrien eines Landes.

Aber verstehen Sie die 5-Achs-Bearbeitung wirklich?

Entwicklung der 5-Achs-Technologie

Jahrzehntelang wurde allgemein angenommen, dass die 5-Achs-CNC-Bearbeitung technologie die einzige Möglichkeit ist, kontinuierliche, glatte und komplex gekrümmte Oberflächen zu bearbeiten. Wenn Menschen bei der Konstruktion und Herstellung komplexer gekrümmter Werkstücke auf unlösbare Probleme stoßen, werden sie sich der 5-Achs-Bearbeitung technologie zuwenden. aber. . .Die 5-Achs-Gestänge-CNC ist die schwierigste und am weitesten verbreitete Technologie in der CNC-Technik. Es integriert Computersteuerung, Hochleistungs-Servoantrieb und Präzisions bearbeitung technologie und wird bei der effizienten, präzisen und automatisierten Bearbeitung komplexer gekrümmter Oberflächen eingesetzt. International gilt die Fünf-Achs-Linkage Numerical Control Technology als Sinnbild für den automatisierung technischen Stand der Produktionsanlagen eines Landes. Aufgrund seines besonderen Status ist es besonders wichtig für die Luft- und Raumfahrt, die Militärindustrie und die technische Komplexität. Industrielle Industrieländer haben das Exportlizenzsystem für das fünfachsige CNC-System immer als strategisches Material implementiert.

Gegenüber der 3-Achs-CNC-Bearbeitung hat der Einsatz der 5-Achs-CNC-Bearbeitung für komplex gekrümmte Oberflächen aus technologischer und programmtechnischer Sicht folgende Vorteile:

(1) Verarbeitungsqualität und Effizienz verbessern

(2) Erweitern Sie den Prozessbereich

(3) Treffen Sie die neue Entwicklungsrichtung der Compound-Verarbeitung

Aufgrund von Eingriffen und Lageregelung des Werkzeugs im Bearbeitungsraum bei der 5-Achs-CNC-Bearbeitung sind dessen CNC-Programmierung, Prozessgestaltung und Werkzeugmaschinen struktur jedoch weitaus komplexer als bei 3-Achs-Werkzeugmaschinen. Daher ist die Fünfachse leicht zu sagen, aber es ist wirklich schwer, sie zu realisieren! Außerdem wird die korrekte Bedienung der Anwendung erschwert!

Wenn es um Fünfachsen geht, muss ich über die wahre und die falsche Fünfachse sprechen. Der Unterschied zwischen echten und falschen 5-Achsen besteht hauptsächlich darin, ob es eine RTCP-Funktion gibt. Dazu habe ich gezielt nach der Bedeutung dieses Wortes gesucht!

RTCP, erklären Sie, Fidias RTCP ist die Abkürzung für "Rotational Tool Center Point", was wörtlich "rotierendes Werkzeugzentrum" bedeutet. Die Industrie neigt dazu, es als "Umdrehen des Werkzeugzentrums" leicht zu umgehen, und manche Leute übersetzen es wörtlich als "Programmierung von rotierenden Werkzeug zentren". Tatsächlich ist dies nur die Bedeutung von RTCP. Das RTCP von PA ist die Abkürzung für die ersten Worte von "Real-time Tool Center Point Rotation". Heidenhain bezeichnet die ähnliche sogenannte Upgrade-Technologie als TCPM, die Abkürzung für "Tool Center Point Management", Tool Center Point Management. Andere Hersteller nennen die ähnliche Technologie TCPC, was die Abkürzung für "Tool Center Point Control" ist, was die Tool Center Point Control ist.

Aus der wörtlichen Bedeutung von Fidias RTCP unter der Annahme, dass die RTCP-Funktion manuell ausgeführt wird, bleiben der Werkzeugmittelpunkt und der tatsächliche Kontaktpunkt zwischen dem Werkzeug und der Werkstückoberfläche unverändert. Zu diesem Zeitpunkt fällt der Werkzeugmittelpunkt auf die Normale des tatsächlichen Kontaktpunktes zwischen Werkzeug und Werkstückoberfläche. Der Werkzeughalter dreht sich um den Werkzeugmittelpunkt. Bei Werkzeugen mit Kugelkopf ist der Werkzeugmittelpunkt der Zielflugbahnpunkt des NC-Codes. Um den Zweck zu erreichen, den Werkzeughalter beim Ausführen der RTCP-Funktion einfach um den Ziel-Trajektorienpunkt (dh den Werkzeugmittelpunkt) drehen zu lassen, ist es notwendig, den verursachten Versatz der linearen Koordinaten des Werkzeugmittelpunkts zu kompensieren durch die Drehung des Werkzeughalters in Echtzeit. Auf diese Weise kann der Mittelpunkt des Werkzeugs und der eigentliche Kontaktpunkt zwischen Werkzeug und Werkstückoberfläche unverändert gehalten werden. Das Ändern des Winkels zwischen dem Werkzeughalter und der Normalen am tatsächlichen Kontaktpunkt des Werkzeugs und der Werkstückoberfläche kann die beste Schnittleistung des Kugelkopfwerkzeugs erzielen und Störungen effektiv vermeiden. Daher scheint RTCP eher auf dem Werkzeugmittelpunkt (dh dem Zielflugbahnpunkt des numerischen Steuerungscodes) zu stehen, um mit der Änderung der Rotationskoordinate umzugehen.

Fünfachsige Werkzeugmaschinen und CNC-Systeme ohne RTCP müssen auf CAM-Programmierung und Nachbearbeitung angewiesen sein. Die Werkzeugbahn wird im Voraus geplant.Für das gleiche Teil muss beim Wechsel der Werkzeugmaschine oder des Werkzeugs die CAM-Programmierung und Nachbearbeitung erneut durchgeführt werden, sodass es sich nur um eine falsche Fünfachse handelt. Viele 5-Achsen-CNC-Werkzeugmaschinen und -Systeme gehören zu dieser Art von gefälschten 5-Achsen. Natürlich ist es verständlich, dass die Leute darauf bestehen, es Fünf-Achs-Bearbeitung zu nennen, aber diese (falsche) Fünf-Achse ist nicht die andere (echte) Fünf-Achse!

Daher wurden Experten der Branche hinzugezogen. Kurz gesagt, die echte Fünfachse ist das Gestänge der Fünfachse, die falsche Fünfachse kann die 5-Achsen-3-Gestänge sein und die anderen 2 Achsen spielen nur eine Positionier funktion!

Dies ist ein populärer Spruch, kein normativer. Grundsätzlich gibt es zwei Arten von 5-Achs-Werkzeugmaschinen: Die eine ist die 5-Achs-Anlenkung, dh alle fünf Achsen können gleichzeitig gekoppelt werden. Die andere ist die fünfachsige Positionierung verarbeitung, die eigentlich eine fünfachsige Dreigestänge ist:

Das heißt, die beiden Drehwellen werden gedreht und positioniert, und es gibt nur eine 3-Achsen-Verbindung bearbeitung. Diese Art von fünfachsiger Werkzeugmaschine, die allgemein als 3+2-Modus bekannt ist, kann auch als gefälschte fünfachsige Maschine verstanden werden.

Der Aufbau von fünfachsigen CNC-Werkzeugmaschinen

Bei der mechanischen Konstruktion von 5-Achs-Bearbeitungszentren sind Werkzeugmaschinenhersteller seit jeher bestrebt, neue Bewegungsmodi für unterschiedliche Anforderungen zu entwickeln. Zusammenfassend gibt es derzeit auf dem Markt verschiedene Typen von 5-Achs-Werkzeugmaschinen, wobei es zwar verschiedene mechanische Aufbauten gibt, hauptsächlich jedoch folgende Formen:Zwei rotierende Koordinaten steuern direkt die Richtung der Werkzeugachse (5 Achsen in Form von Doppelpendelköpfen)

Die beiden Koordinatenachsen befinden sich oben am Werkzeug, aber die Rotationsachse ist nicht senkrecht zur Linearachse (5 Achsen beim Pendelkopftyp)

Zwei Drehkoordinaten steuern direkt die Drehung des Raumes (5-Achsen in Form eines Doppeldrehtellers)

Die beiden Koordinatenachsen befinden sich auf der Werkbank, aber die Rotationsachse steht nicht senkrecht zur Linearachse (5 Achsen für die vertikale Werkbank)

Zwei rotierende Koordinaten, eine auf das Werkzeug und die andere auf das Werkstück wirkend (5 Achsen in Form eines Pendels und einer Drehung)

Nachdem wir diese fünfachsigen Werkzeugmaschinen gesehen haben, sollten wir meiner Meinung nach verstehen, wie sich die fünfachsigen Werkzeugmaschinen bewegen.

Schwierigkeiten und Widerstände bei der Entwicklung der 5-Achs-CNC-Technologie

Jeder hat die Überlegenheit und Bedeutung der 5-Achs-CNC-Technologie längst erkannt. Doch bislang ist die Anwendung der 5-Achs-CNC-Technologie noch auf wenige finanzstarke Fabriken beschränkt, und es gibt noch ungelöste Probleme.Hier sind einige Schwierigkeiten und Widerstände, um zu sehen, ob sie Ihrer Situation entsprechen?

Die 5-Achs-CNC-Programmierung ist abstrakt und schwer zu bedienen

Dies ist ein Kopfschmerz, den jeder traditionelle CNC-Programmierer tief empfindet. Dreiachsige Werkzeugmaschinen haben nur lineare Koordinatenachsen, während fünfachsige CNC-Werkzeugmaschinen verschiedene Strukturen haben;

Der gleiche NC-Code kann auf verschiedenen dreiachsigen CNC-Werkzeugmaschinen den gleichen Bearbeitungs effekt erzielen, aber der NC-Code einer bestimmten fünfachsigen Werkzeugmaschine kann nicht auf alle Arten von fünfachsigen Werkzeugmaschinen angewendet werden. Neben der Linearbewegung muss die CNC-Programmierung die Berechnung der Drehbewegung koordinieren. Wie Inspektion des Drehwinkel wegs, nichtlineare Fehlerprüfung, Berechnung der Werkzeugdrehung usw. Die Menge der verarbeiteten Informationen ist enorm und die CNC-Programmierung extrem abstrakt.

Die Bedien- und Programmierfähigkeiten der 5-Achs-CNC-Bearbeitung hängen eng zusammen:

Wenn der Benutzer der Werkzeugmaschine spezielle Funktionen hinzufügt, wird die Programmierung und Bedienung komplizierter. Nur durch wiederholtes Üben kann sich das Programmier- und Bedienpersonal die notwendigen Kenntnisse und Fähigkeiten aneignen. Der Mangel an erfahrenen Programmierern und Bedienern ist ein Haupthindernis für die Popularisierung der 5-Achs-CNC-Technologie.

Viele Hersteller haben 5-Achs-CNC-Werkzeugmaschinen aus dem Ausland zugekauft.Aufgrund unzureichender technischer Ausbildung und Serviceleistungen ist es schwierig,die inhärenten Funktionen von 5-Achs-CNC-Werkzeugmaschinen zu realisieren und die Auslastung der Werkzeugmaschinen ist sehr gering. In vielen Fällen ist die Anwendung nicht so gut wie bei einer 3-Achs-Werkzeugmaschine.

Die Anforderungen an NC-Interpolation controller und Servoantriebssystem sind sehr streng

Die Bewegung einer 5-Achs-Werkzeugmaschine ist eine Kombination der Bewegung der fünf Koordinatenachsen. Das Hinzufügen von rotierenden Koordinaten erhöht nicht nur die Belastung durch Interpolation berechnungen, sondern auch die kleinen Fehler der rotierenden Koordinaten werden die Verarbeitung genauigkeit stark verringern. Daher muss der Controller eine höhere arithmetische Genauigkeit aufweisen.Das Bewegungsverhalten von 5-Achs-Werkzeugmaschinen erfordert vom Servoantriebssystem eine gute Dynamik und einen großen Drehzahlbereich.

5-Achs-CNC-NC-Programm überprüfung ist besonders wichtig

Um die Effizienz der Bearbeitung zu verbessern, ist es dringend erforderlich, die traditionelle Überprüfung methode "Probeschneid methode" zu eliminieren. Auch in der 5-Achs-CNC-Bearbeitung ist die Verifikation des NC-Programms sehr wichtig geworden, da das von der 5-Achs-CNC-Werkzeugmaschine üblicherweise bearbeitete Werkstück sehr teuer ist. Und Kollisionen sind bei der 5-Achs-CNC-Bearbeitung ein häufiges Problem: Das Werkzeug schneidet in das Werkstück; Das Werkzeug kollidiert mit sehr hoher Geschwindigkeit mit dem Werkstück, das Werkzeug kollidiert mit der Werkzeugmaschine, der Vorrichtung und anderen Einrichtungen im Bearbeitungsbereich, der bewegliche Teil der Werkzeugmaschine kollidiert mit dem feststehenden Teil oder dem Werkstück. Bei 5-Achs-CNC sind Kollisionen schwer vorhersehbar und das Kalibrierprogramm muss die Kinematik und Steuerung der Werkzeugmaschine umfassend analysieren.Erkennt das CAM-System einen Fehler, kann die Werkzeugbahn sofort abgearbeitet werden; Wird jedoch während der Bearbeitung ein NC-Programmfehler festgestellt, kann die Werkzeugbahn nicht wie bei der 3-Achs-CNC direkt geändert werden. An einer dreiachsigen Werkzeugmaschine kann der Maschinenbediener den Werkzeugradius und andere Parameter direkt ändern. Bei der 5-Achs-Bearbeitung ist die Situation nicht so einfach, denn die Änderung der Werkzeuggröße und -position wirkt sich direkt auf die Bewegungsbahn der nachfolgenden Drehung aus.

Werkzeugradiuskorrektur

Im NC-Programm der 5-Achs-Kopplung ist die Funktion Werkzeuglängenkorrektur noch gültig, aber die Werkzeugradiuskorrektur ist ungültig. Beim Einsatz von Zylinderfräsern zum kontaktbildenden Fräsen müssen unterschiedliche Programme für Fräser mit unterschiedlichen Durchmessern programmiert werden. Die derzeit gängigen CNC-Systeme können die Werkzeugradiuskorrektur nicht durchführen, da die ISO-Datei nicht genügend Daten zur Neuberechnung der Werkzeugposition bereitstellt. Der Anwender muss bei der CNC-Bearbeitung häufig das Werkzeug wechseln oder die genaue Größe des Werkzeugs anpassen.Nach dem normalen Bearbeitungsverfahren sollte die Werkzeugbahn zur Neuberechnung an das CAM-System zurückgesendet werden. Dadurch ist die Effizienz des gesamten Verarbeitungsprozesses sehr gering.Als Antwort auf dieses Problem entwickeln norwegische Forscher eine temporäre Lösung namens LCOPS (optimale Produktion strategie mit niedrigem Verbrauch). Die für die Werkzeugbahnkorrektur erforderlichen Daten werden von der CNC-Anwendung an das CAM-System gesendet und die berechnete Werkzeugbahn wird direkt an die Steuerung gesendet. LCOPS erfordert die Bereitstellung einer CAM-Software durch einen Dritten, die direkt mit der CNC-Werkzeugmaschine verbunden werden kann, wobei anstelle des ISO-Codes die CAM-Systemdatei übertragen wird. Die endgültige Lösung dieses Problems hängt von der Einführung einer neuen Generation von CNC-Steuerung systemen ab, die Werkstück modelldateien in gängigen Formaten (wie STEP usw.) oder CAD-Systemdateien erkennen können.

Post prozessor

Der Unterschied zwischen einer 5-Achs-Werkzeugmaschine und einer 3-Achs-Werkzeugmaschine besteht darin, dass sie auch zwei rotierende Koordinaten hat. Die Werkzeugposition wird vom Werkstück koordinatensystem in das Maschinen koordinatensystem transformiert, wobei in der Mitte mehrere Koordinatentransformationen erforderlich sind. Mit dem marktgängigen Postprozessor-Generator müssen Sie nur die Grundparameter der Werkzeugmaschine eingeben, um den Postprozessor der dreiachsigen CNC-Werkzeugmaschine zu generieren. Für 5-Achs-CNC-Werkzeugmaschinen gibt es derzeit nur einige verbesserte Postprozessoren. Der Postprozessor der 5-Achs-CNC-Werkzeugmaschine muss weiterentwickelt werden.Bei der dreiachsigen Simultan bearbeitung muss die Position des Werkstück ursprungs auf dem Werkzeug maschinentisch nicht in der Werkzeugbahn berücksichtigt werden und der Postprozessor kann die Beziehung zwischen dem Werkstückkoordinatensystem und dem Maschinen koordinatensystem automatisch verarbeiten. Für die 5-Achs-Simultan bearbeitung: Bei der Bearbeitung auf einer 5-Achs-Fräsmaschine müssen beispielsweise die Lage und Größe des Werkstücks auf dem C-Drehtisch sowie die Lage und Größe zwischen B- und C-Drehtisch bei der Generierung der Werkzeugbahn berücksichtigt werden. Beim Spannen von Werkstücken verbringen Werker in der Regel viel Zeit damit, sich mit diesen Lageverhältnissen auseinanderzusetzen. Wenn der Postprozessor diese Daten verarbeiten kann, wird die Montage des Werkstücks und die Bearbeitung der Werkzeugbahn stark vereinfacht; Spannen Sie einfach das Werkstück auf den Arbeitstisch, messen Sie die Position und Richtung des Werkstückkoordinatensystems, geben Sie diese Daten in den Postprozessor ein und bearbeiten Sie die Werkzeugbahn nach, um das passende NC-Programm zu erhalten.

Nichtlineare Fehler und Singularitäten probleme

Durch die Einführung rotierender Koordinaten ist die Kinematik einer fünfachsigen CNC-Werkzeugmaschine wesentlich komplizierter als die einer dreiachsigen Werkzeugmaschine. Das erste Problem im Zusammenhang mit der Rotation ist der nichtlineare Fehler. Der nichtlineare Fehler sollte auf den Programmierfehler zurückgeführt werden, der durch Verringerung der Schrittweite kontrolliert werden kann. In der Vorberechnungsphase kann der Programmierer die Größe des nichtlinearen Fehlers nicht kennen. Erst nachdem das Werkzeugmaschinen programm vom Postprozessor generiert wurde, kann der nichtlineare Fehler berechnet werden. Die Linearisierung der Werkzeugbahn kann dieses Problem lösen. Einige Steuerungssysteme können die Werkzeugbahn während der Bearbeitung linearisieren, aber normalerweise wird sie im Postprozessor linearisiert.Ein weiteres Problem, das durch rotierende Wellen verursacht wird, ist die Singularität. Wenn sich der singuläre Punkt an der äußersten Position der rotierenden Welle befindet, führt eine kleine Schwingung in der Nähe des singulären Punkts dazu, dass die rotierende Welle um 180 ° kippt, was ziemlich gefährlich ist.